Válvulas hidráulicas dimensionadas para elevar o desempenho do equipamento

Empregadas em praticamente todos os setores industriais, as válvulas têm a função de controlar a potência do sistema hidráulico, influenciando diretamente na movimentação do equipamento.

Empregadas em praticamente todos os setores industriais, as válvulas têm a função de controlar a potência do sistema hidráulico, influenciando diretamente na movimentação do equipamento.

Existem três principais tipos de válvulas: as direcionais, que controlam o sentido do movimento, as de vazão, que controlam a velocidade do fluxo, e as de pressão, que controlam a força (pressão) do sistema.

Válvulas de controle direcional

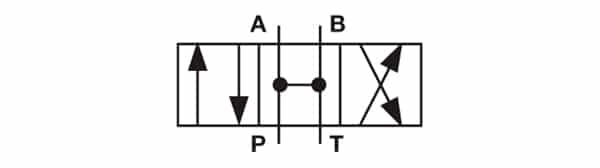

Para identificar a simbologia das válvulas direcionais (foto de cima), deve-se considerar os seguintes fatores:

Número de posições: Representadas graficamente por quadrados, indicam o número de posições ou manobras distintas que uma válvula pode assumir. No exemplo abaixo, válvulas de duas e três posições.

Número de vias: corresponde ao número de conexões úteis da válvula e estão divididas em vias de passagem e vias de bloqueio.

As vias são identificadas da seguinte forma:

Via de pressão: P

Via de retorno: T

Vias de utilização: A e B

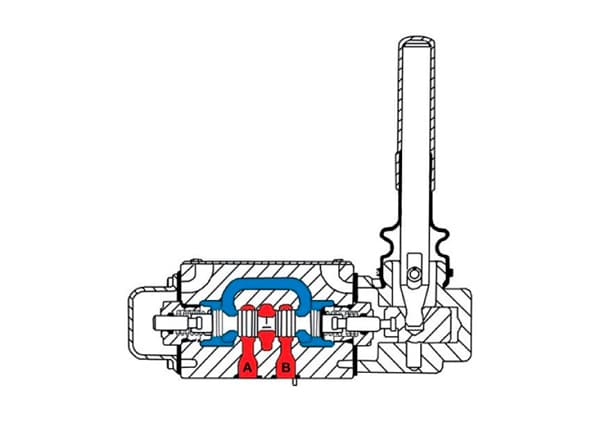

Furação: Para facilitar a instalação, a maioria das válvulas direcionais de hidráulica industrial apresenta configurações padronizadas das furações. Vemos na ilustração uma válvula CETOP e sua respectiva placa. Esse padrão é determinado pelo “Comitê de Transmissão Óleo-Hidráulica e Pneumática”.

Tipo de acionamento: Existem várias opções de atuadores para válvulas direcionais. Nos atuadores manuais, por exemplo, o comando é executado manualmente pelo operador, por meio de um botão, alavanca (figura 1) ou pedal.

Também é possível realizar o acionamento mecânico por meio de rolete (figura 2), por piloto hidráulico, por piloto pneumático ou por solenoide (figura 3).

Conheça a simbologia completa dos tipos de acionamento.

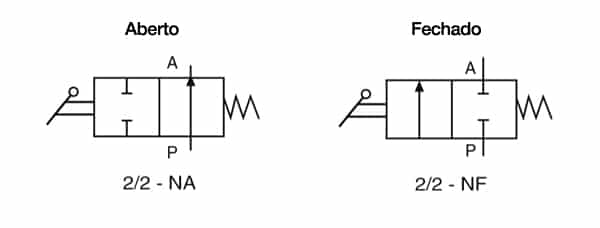

A válvula direcional de duas posições pode ser ‘normalmente aberta’ ou ‘normalmente fechada’. Ela utiliza um atuador para mover o carretel para uma posição extrema. O carretel geralmente retorna para a posição original impulsionado por uma mola.

Na válvula ‘normalmente aberta’ o acionamento da alavanca faz com que a válvula se feche. Já na configuração ‘normalmente fechada’ a alavanca tem a função contrária, ou seja, de abrir a válvula.

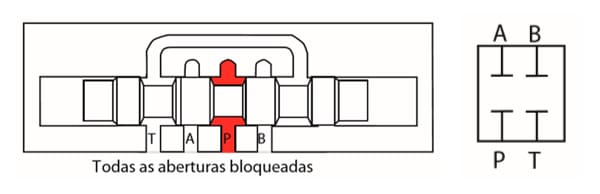

O mesmo acontece com a válvula de três posições. Ela mantém o carretel em posição central por meio de uma mola ou por pressão hidráulica. O acionamento do atuador para os extremos gera o movimento. Já a posição central é projetada para satisfazer uma necessidade ou condição do sistema. Essa posição é comumente denominada como condição de centro. Há uma variedade de condições centrais disponíveis. As mais conhecidas são:

Na condição de centro aberto as posições P, T, A e B estão ligadas umas às outras na posição central.

Na condição de centro fechado as vias P, T, A e B estão fechadas na posição central.

Na condição de centro em tandem as vias P e T estão conectadas por um orifício dentro do carretel e as vias A e B estão bloqueadas na posição central.

Na condição de centro aberto negativo a via P fica bloqueada, enquanto as vias A, B e T estão conectadas na posição central.

Válvula de retenção

Permite que o fluxo passe em apenas um sentido. É composta por um assento móvel (sede) e uma mola. O fluxo “vence” a força da mola, empurra o assento móvel e faz a passagem. Já no sentido contrário o fluxo empurra o assento móvel contra a sede, o que faz com que ele seja bloqueado.

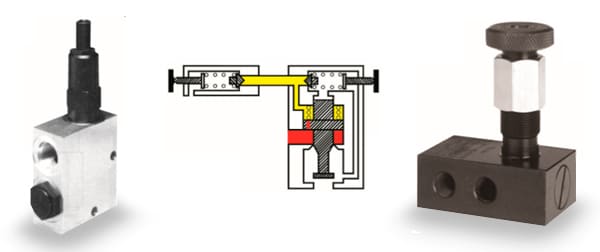

Válvula controladora de vazão

Permite controlar a vazão do fluxo para que o atuador seja movimentado com a velocidade desejada. Estas válvulas podem ser apresentadas com orifício fixo ou variável.

Na versão com orifício fixo, a válvula tem vazão predeterminada. Já o modelo com orifício variável permite o ajuste da vazão por meio de um parafuso de rosca fina na haste da agulha da válvula.

Existem, basicamente, três métodos de aplicação de válvulas controladoras de vazão, sendo os dois primeiros com válvula de retenção integrada, e no terceiro não se faz necessário o uso da retenção. São eles: meter-in (controle na entrada), meter-out (controle na saída) e bleed-off (controle em desvio ou controle de sangria).

Válvula de controle de pressão

As válvulas controladoras de pressão podem desempenhar diversas funções, entre elas limitar a pressão máxima do sistema, regular a pressão em determinados pontos do circuito, controlar operações sequenciais e contrabalancear forças mecânicas externas, entre outras atividades que envolvam mudanças na pressão de operação.

São usualmente denominadas por suas funções primárias, que são: válvula de segurança, de sequência, de descarga, redutora de pressão, de frenagem e de contrabalanço.

Simbologia das válvulas de pressão

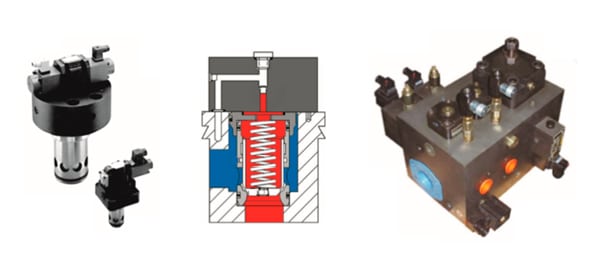

Elementos lógicos

Os elementos lógicos são basicamente válvulas direcionais de duas vias que, dependendo do tipo de montagem, podem assumir uma infinidade de funções dentro de um circuito hidráulico. São aplicados na hidráulica industrial sempre que se faz necessário o comando com segurança de altas vazões e bloqueio de passagem versátil.

A grande vantagem na aplicação do elemento lógico é o fato do mesmo poder ser montado dentro do bloco manifold, economizando espaço na máquina. Aumenta com isso o custo–benefício para esse tipo de circuito.

Programa de Válvulas Parker

A Parker oferece um programa completo de válvulas que pode ser inserido em qualquer segmento de mercado. A equipe Parker está apta para avaliar sua aplicação e oferecer a melhor seleção de válvulas, gerando eficiência e economia.