Manutenção preventiva x manutenção preditiva

Os termos “manutenção preventiva” e “manutenção preditiva” são frequentemente confundidos. Saber a diferença entre eles ajuda a economizar tempo e dinheiro na sua rotina de manutenção.

Os termos “manutenção preventiva” e “manutenção preditiva” são frequentemente confundidos. Saber a diferença entre eles ajuda a economizar tempo e dinheiro na sua rotina de manutenção.

Manutenção preventiva é suficiente?

A Manutenção Preventiva é o cuidado e a manutenção de ativos para manter os equipamentos e instalações em condições operacionais satisfatórias. As rotinas de manutenção preventiva incluem:

- Inspeção de rotina

- Testes do sistema

- Troca de óleo/lubrificação

- Medições e ajustes

- Substituição de peças

- Manutenção de registros de deterioração de equipamentos

A manutenção preventiva segue um cronograma definido, determinado pelo fabricante do ativo ou pela equipe de manutenção da empresa.

Melhor do que uma abordagem “conserte quando quebrar”, a manutenção preventiva ajuda a evitar falhas nos equipamentos, substituindo sistematicamente os componentes em deterioração e identificando e corrigindo os problemas antes que eles causem falhas.

Embora um cronograma de manutenção preventiva ajude a diminuir o tempo de inatividade não planejado, ele pouco reduz os custos de manutenção com mão de obra e estoque de peças de reposição.

Determinar o tempo ideal de manutenção preventiva não é uma ciência exata, já que ela é embasada em estimativas e não na condição do equipamento, o que resulta em trabalho desnecessário.

Isso leva à substituição de componentes que funcionam perfeitamente bem, e por vezes cria novos problemas.

Estudos mostram que 30% da manutenção preventiva é desnecessária, e outros 30% podem ser prejudiciais se o erro humano causar danos colaterais, levando a períodos de inatividade ainda maiores.

Monitoramento para manutenção preditiva

Analisando bem, a Manutenção Preditiva é uma “versão melhorada” da manutenção preventiva, pois minimiza os custos ao substituir componentes apenas quando necessário.

Este método de manutenção minimiza os tempos de parada não planejados, reduzindo os custos de reparo, mão de obra e estoque de peças. A utilização de um sistema de monitoramento para rastrear parâmetros vitais do equipamento (como pressões hidráulicas e do óleo do motor, temperaturas do motor e do óleo hidráulico, rotações de componentes críticos, vibrações, umidade e pressão de ar nos pneus, dentre outros), é a estratégia da manutenção preditiva, o que a torna muito eficaz, abrangendo quatro pontos críticos:

1. Fornece em tempo real dados históricos e tendências dos ativos e dos processos

2. Permite aos operadores detectar e diagnosticar falhas que poderiam evoluir e causar problemas maiores

3. Fornece análises e alertas aos operadores sempre que necessário

4. Após determinado período de uso deste sistema, permite definir com maior precisão a expectativa de vida dos componentes críticos conforme o regime operacional existente na empresa, evitando falhas que poderiam ser catastróficas

Essa última vantagem é a mais importante: o monitoramento da condição para manutenção preditiva permite prever e melhorar processos, a fim de otimizar sistemas e ativos com base no foco real do problema, em vez de simplesmente reagir a eventos inesperados – ou corrigir problemas que talvez nem existam.

Qual é a solução?

Para determinar o melhor caminho é necessário avaliar o custo–benefício. Adotar uma solução de manutenção preditiva para todos os ativos em uma instalação pode ter custo elevado.

Considere o que é mais adequado antes de implementar uma solução de manutenção preditiva, e dê preferência aos ativos e sistemas que são mais críticos no processo.

Se a falha de um ativo ou sistema em particular causar pouco ou nenhum dano ao processo como um todo, você pode adotar um método de manutenção preventiva ou até mesmo reativa, embora essa última não seja recomendada.

A boa notícia

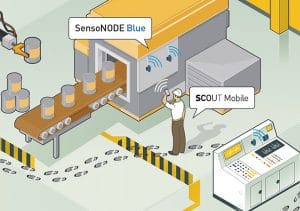

O software Voice of the Machine Mobile™, que acompanha os sensores Parker SensoNODE™, permite monitorar à distância a condição dos equipamentos, utilizando tecnologia Bluetooth para transmitir dados sem fio.

Esta solução reduz a mão de obra e agiliza o processo, garantindo uma avaliação precisa dos pontos críticos para o melhor emprego da manutenção preditiva.

Uma estratégia balanceada de manutenção preditiva + preventiva permite:

- Aumentar a eficiência do processo, otimizando seu rendimento

- Reduzir custos com mão de obra

- Realizar diagnósticos rápidos e precisos para identificação de falhas

- Simplificar o processo de monitoramento

- Reduzir o tempo para a solução de problemas

- Reduzir o estoque de peças de reposição

- Maximizar a vida útil do ativo

Fonte: Blog Parker